Einführung und die mitwirkenden Partner

Dieser Artikel zeigt auf, wie die Additive Fertigung mit der durchgehenden digitalen Prozesskette in Siemens NX komplexe Aufgaben aus der Industrie lösen kann und Antworten für konkrete Herausforderungen aufzeigt. Diese gehen über die einfache Lösung des Problems hinaus, indem sie zum Beispiel die Möglichkeit schafft, weitere Funktionen zu integrieren, die mit herkömmlichen Produktionsverfahren nicht möglich wären.

Innerhalb des vollständig abgebildeten Entstehungsprozess eines komplexen Robotergreifers wurde das Ökosystem unter den Partnern optimal genutzt. Wir haben mit unserem Prozesswissen und mittels Siemens NX, die digitale Prozesskette aufgebaut und den Rahmen geschaffen. Mithilfe der umfangreichen Möglichkeiten der Siemens Software-Suite konnten alle Projektbeteiligten problemlos, kollaborativ zusammenarbeiten und die Änderungen am Robotergreifer nahtlos nachvollziehen. Ein weiterer Siemens Partner, die Leichtbau-Zentrum Sachsen GmbH, hat Ihre Kompetenz in der Simulation und der Topologie-Optimierung unter Beweis gestellt. Die Fertigung, Endbearbeitung und wirtschaftliche Auswertung wurden von 3D-Metall Theobald e.K. umgesetzt. Als Experte im Bereich Powder-Bed-Fusion für komplexe Bauteile ergänzt Hans-Werner Theobald sein Wissen aus dem 3D-Druck mit seinen tiefen Kenntnissen im Engineering.

Durch dieses Zusammenwirken konnten wir gemeinsam die Herausforderung annehmen und die folgenden Projektschritte realisieren.

Wie sahen die Ausgangssituation und die Problemstellung aus?

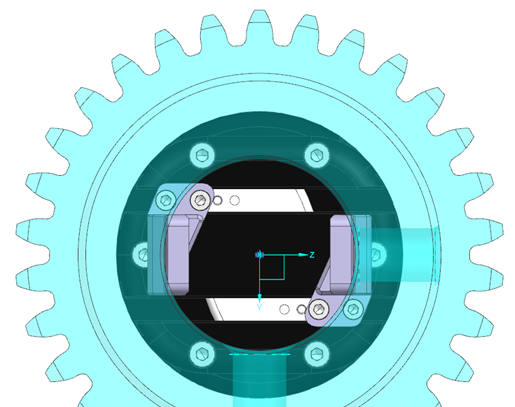

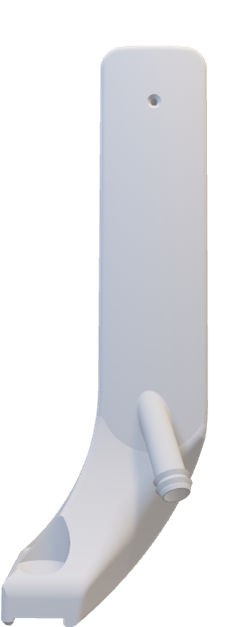

Die Hauptaufgabe bestand darin ein Zahnrad aus einem Reinigungsbad mittels eines Universal Roboters und Standard Aktorik zu entnehmen. Aufgrund der komplizierten Außenform muss der Greifvorgang von innen erfolgen.

- Durch den geringen Innendurchmesser des Zahnrades wird ein filigraner und gleichzeitig stabiler Greifer benötigt. Gleichzeitig kann damit an Gewicht und Platz gespart werden.

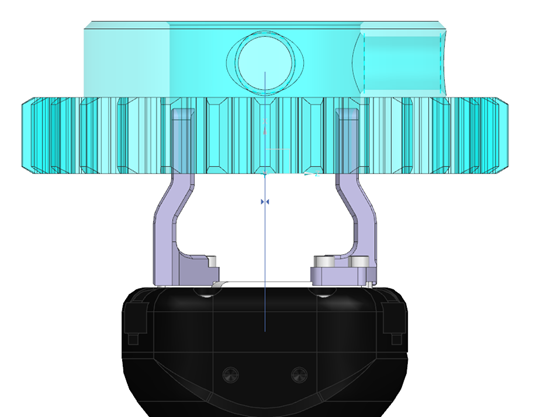

- Zur Taktzeitoptimierung wurde die Funktionsintegration einer Luftblasfunktion eingefügt, um mit dem Greifer die Restfeuchtigkeit aus den Gewinden des Zahnrades zu entfernen, welche nach dem Reinigungsprozess verbleibt.

- Dieser Leichtbau-Ansatz sorgt außerdem für eine Energieeinsparung und einem erhöhten Aktionsradius.

Das Ökosystem zur Lösung der Anforderungen

Für die Konstruktionsaufgaben und die Simulation der Roboterzelle wurde Siemens NX eingesetzt. Bei der Fertigung ist das powder bed fusion – laser beam mittels der TruPrint 1000 zum Einsatz gekommen.

Im NX CAD konnte der Robotergreifer mit Zugabe der Topologie-Optimierung für den Leichtbau Gestalt annehmen. Durch das Setup und der Simulation der Roboterzelle im NX CAM, konnte jede Veränderung direkt überprüft und getestet werden. Für die TruPrint 1000 mussten die richtigen Druckparameter und die Ausrichtung im Bauraum, sowie die passende Werkstoffauswahl getroffen werden. Das alles fließt auch in die wirtschaftliche Betrachtung zur Herstellung des Robotergreifers mit ein.

Einzelne Optimierungsschritte auf dem Weg zur besten Lösung

Beschreibung | Gewicht pro Stück | Herstell-kosten | Kosteneinsparung durch: | Prozessverbesserung | |

|---|---|---|---|---|---|

| 0 | klassisches Design, von innen greifend | 67,5 g | 112€ | ||

| 1 | + konstruktive Anpassung auf Additive Fertigung | 67,2 g | 85€ | Reduktion der Nachbearbeitung | |

| 2 | + Funktionsintegration mit Druckluft | 66,7 g | 88€ | kürzeres, sicheres Trocknen | |

| 3 | + konventioneller Leichtbau | 37,6 g | 73€ | Geringeres Aufschmelzvolumen | |

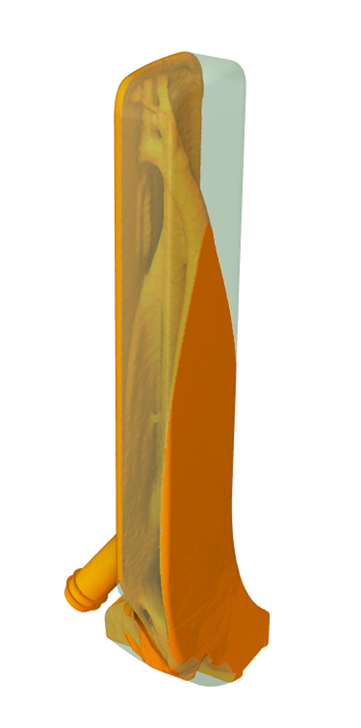

| 4 | + Topologie-Optimierung | 28,9 g | 59€ | weiter verringertes Aufschmelzvolumen |

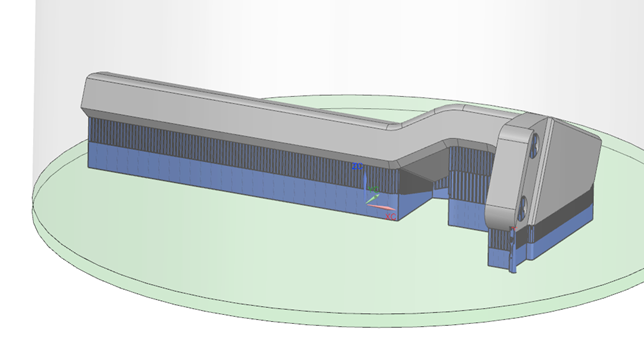

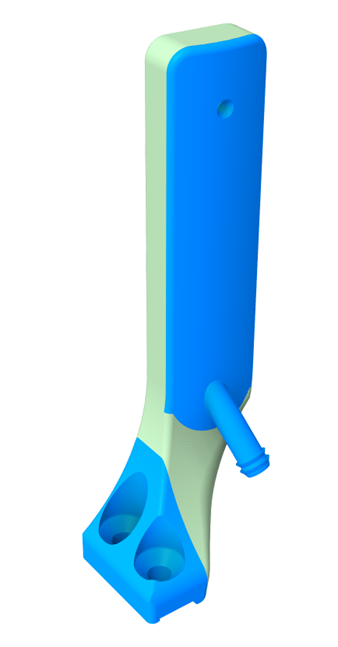

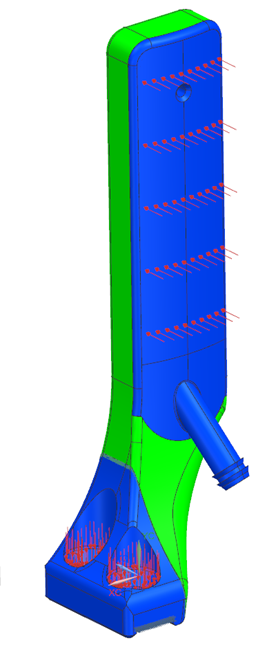

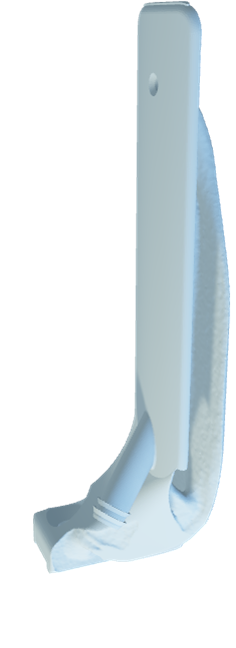

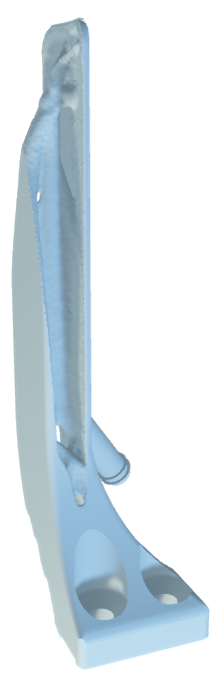

1. Ausrichtung der Modells im Bauraum:

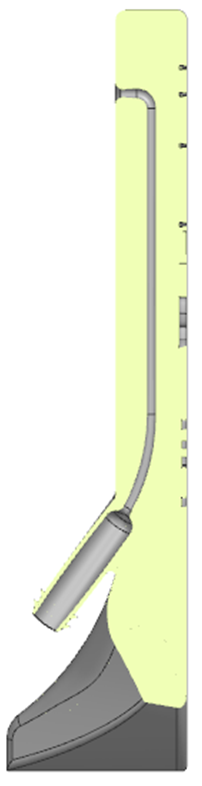

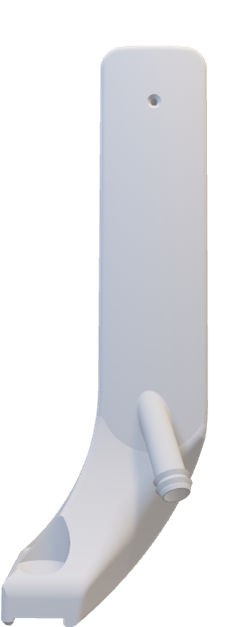

2. Funktionsintegration mit Druckluft

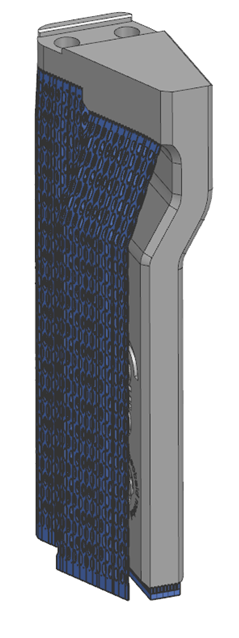

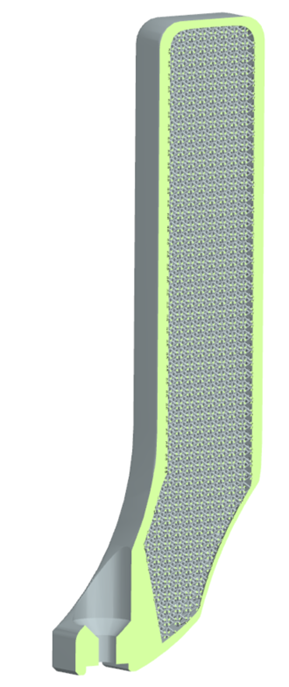

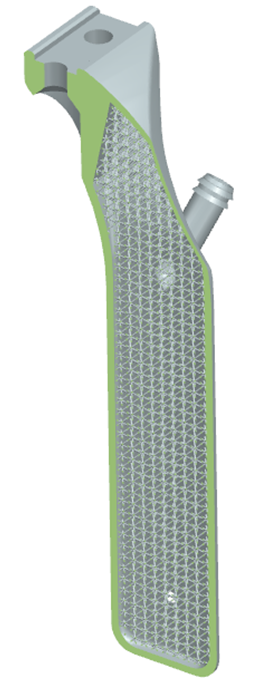

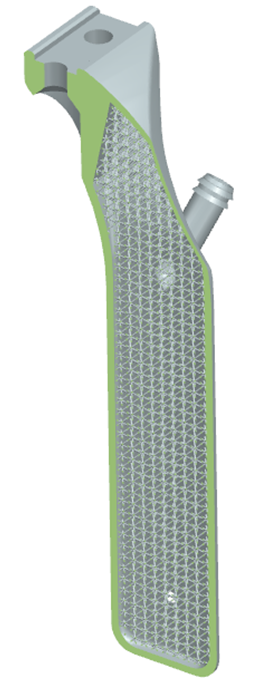

3. Der konventionelle Leichtbau mittels Gitterstruktur

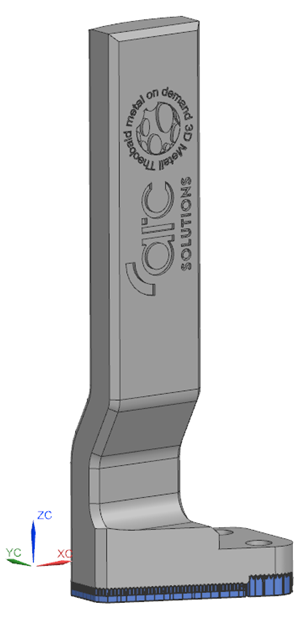

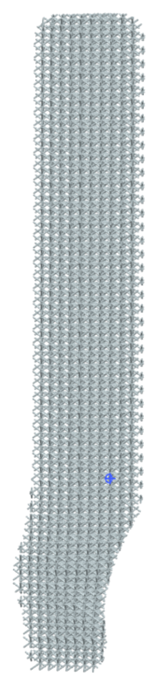

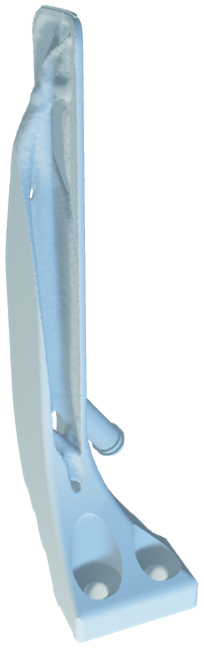

4. Die Topologie-Optimierung

Wie sich die Optimierungsergebnisse auf die Herstellungskosten auswirkt

Ursprungsmodell

112 Euro/Stück

Additive-Fertigung Konstruktion

85 Euro/Stück

Funktionsintegration

88 Euro/Stück

Leichtbau mit Gitterstruktur

73 Euro/Stück

Topologie-Optimierung

59 Euro/Stück

(Angaben mit HK Losgröße 10)

| 112€/Stück | 85€/Stück | 88€/Stück | 73€/Stück | 59€/Stück |

Zusammenfassung und weitere Ausbaumöglichkeiten

Was man an diesem Beispiel sehr klar erkennen kann, ist die Notwendigkeit für ein Umdenken im Engineering. Um die heutigen Probleme nachhaltig lösen zu können, muss die Offenheit für neue Technologien in den Unternehmen Einzug halten.

Aber wie findet man einen leichten Einstieg in die additive Fertigung, ohne vor den Neuerungen zu kapitulieren? Das hat sich unser Partner 3D-Metall Theobald e.K. ebenfalls gefragt und eigens dafür ein Praxistraining ins Leben gerufen. Hier erhalten Sie an einem Tag den perfekten Einstieg Hier erhalten Sie an einem Tag den perfekten Einstieg in AM mit Siemens NX und zwei Ansprechpartner für Ihre Fragen. Schauen Sie gern hier nach und besuchen eines der Trainings.

Sollten Sie den Robotergreifer und seine Entwicklungsstufen live sehen wollen, besuchen Sie uns auf der kommenden Formnext in Frankfurt vom 19.–22.11.2024 in der Halle 12 auf dem Stand C69.

Die Formnext ist die Messe im Bereich der additiven Fertigung und 3D-Prozesskette. Sie können die Neuheiten kennenlernen und die Experten im Thema direkt kennenlernen.

Als Extra präsentieren wir gemeinsam mit den Firmen Siemens, Gefertec, METROM und der BTU Cottbus die Mobile Reparaturfabrik (MORE). Diese nutzt das Wire-Arc-Additive-Manufacturing mit fräsender Endbearbeitung bis 5 Achsen.